Viel Nutzkorn aus Schollen und Fräsgut gewinnen

ASPHALTRECYCLING

Ein spezielles Anwendungsgebiet

Erprobte Brechtechnik

MIT AUSGEZEICHNETEN ERGEBNISSEN

Besondere Kernkompetenzen hat sich die Crush + Size Technology bei der Entwicklung effizienter Zerkleinerungsverfahren auf der Basis rotierender Walzen erarbeitet.

Das in vielen Anwendungen vorteilhafte Verfahren zeigt seine Vorzüge speziell auch im Asphaltrecycling. Denn hier ist es von besonderer Bedeutung für die Qualität des Recyclingmaterials, wenn das Stützkorn – also der Gesteinszuschlag für die primäre Asphaltproduktion – aus dem Verbund mit dem Bindemittel Bitumen so herausgelöst wird, dass es quasi ohne Qualitätsverluste dem nächsten Asphaltmischprozess wieder eingesetzt werden kann.

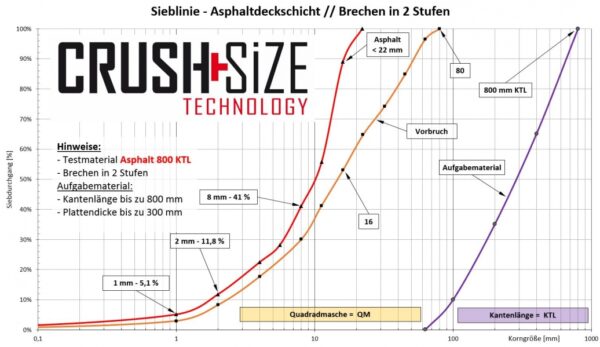

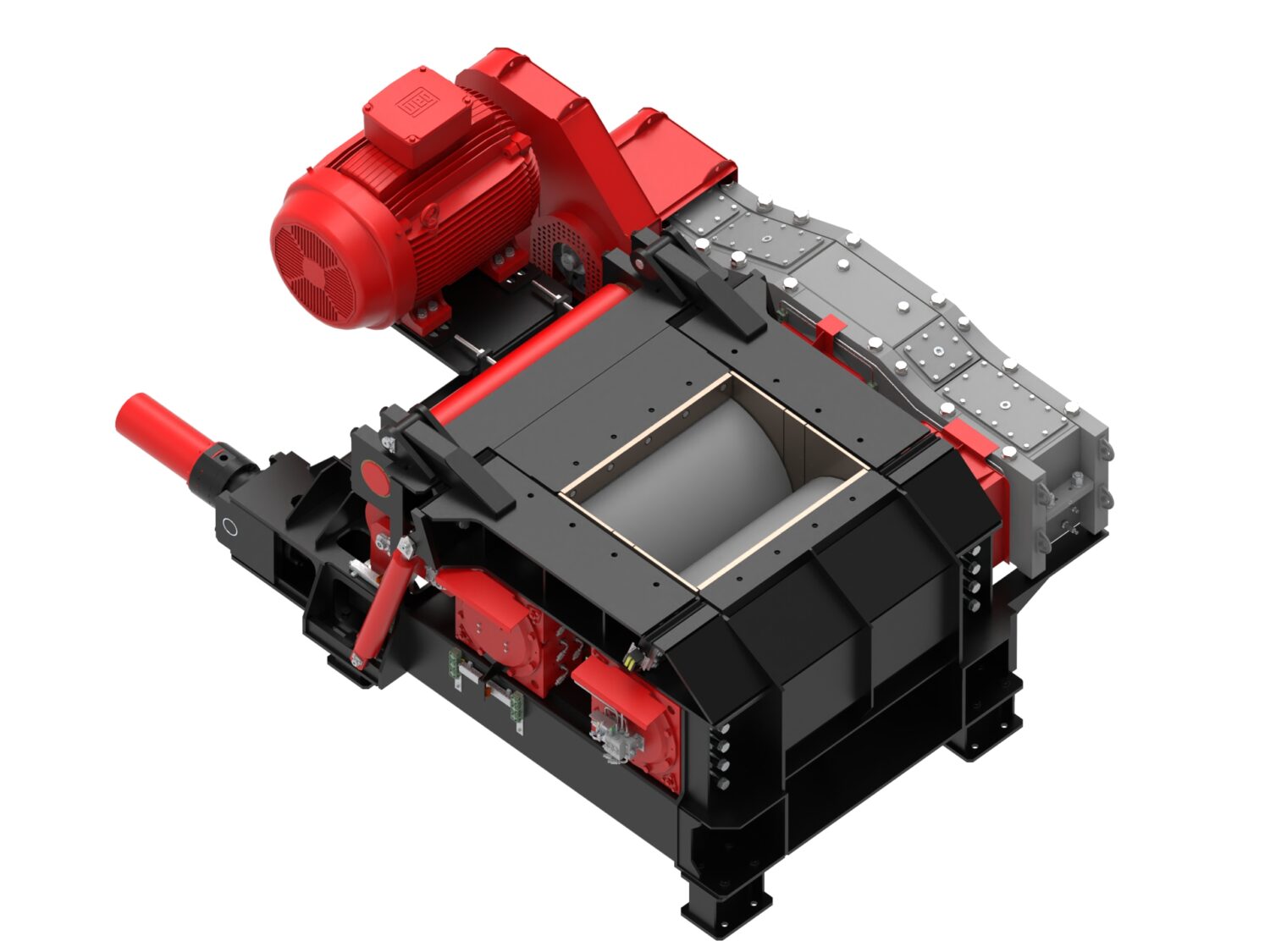

Um ein solches Ergebnis zu erreichen, zerkleinert ein Vorbrecher in der Primärbrechstufe den Ausbauasphalt auf eine Körnung von < 80 mm. Bei dem hier beschriebenen Maschinentyp handelt es sich um den Asphaltcrusher (ACR) der speziell für das Handling und die schonende Zerkleinerung von Ausbauasphalt entwickelt wurde. Um auch unhandlichen Schollenformen und großen Kantenlängen gewachsen zu sein, wurde das Brechwerkzeug so ausgelegt, dass ein direkter Einzug des Aufgabegutes durch große Reißzähne gewährleistet ist. Die Zähne greifen mit niedriger Umfangsgeschwindigkeit langsam in das Material ein, so dass es schon in der ersten Stufe schonend und verschleißarm vorzerkleinert wird. Verarbeitet werden Schollen und Platten mit Kantenlängen von bis zu 1,2 m und Dicken von bis zu 400 mm.

Anteile unterhalb der definierten Zielkörnung werden noch vor dem Brechwerk über einen Rollenrostsizer ausgeschleust. Durch dieses Konzept ist es möglich bis zu 400 t/h durchzusetzen, wobei der Anteil großer Schollen im Aufgabegut bis zu 50% betragen kann. Die schonende Zerkleinerung des Ausbauasphalts durch den Asphaltbrecher ACR führt zu einer Endkörnung mit einer geringsten Zunahme an Fein- und Sandanteilen.

Der schichtweise Aufbau von Asphaltstraßen benötigt unterschiedliche Kornzusammensetzungen. Hierfür wird wieder aufbereiteter Asphalt in die Mischung eingebracht, um dann wieder verwendet zu werden.

Die besondere Herausforderung bei der Zerkleinerung von Asphalt ist die Herstellung kleinerer Körnungen. Werden diese mittels dynamischen Prallzerkleinerung verarbeitet, entstehen hohe Anteile an Sand- bzw. Feinanteile.

Für eine schonende Zerkleinerung von Asphaltgranulat der Korngröße 0-80 mm eignet sich die SGC-Technologie hervorragend. In einem Vorgang lassen sich Körnungen von < 8 bis < 22 mm herstellen. Dabei werden mittels des Prinzips der Druckzerkleinerung die Matrixkörnungen aneinander verschoben und der Asphalt zerfällt in einzelne Bestandteile.

Die Zunahme an Feinanteile ist äußerst gering.

Liegt in dem Asphalt eine größere Kornstruktur zu Grunde und es soll eine kleinere Körnung hergestellt werden, so arbeitet der Sand- und Splittbrecher SGC zusätzlich als Versplitter und stellt diesen Kornformschön her.

Die äußerst wertvollen Körnungen von 5-8 mm werden in einem vielfach höheren Umfang hergestellt, als es mit einer Prallzerkleinerung möglich ist.

DAS ERGEBNIS ZÄHLT

Beide Brecher verfügen über einen hydraulischen Überlastschutz, um Störstoffe ohne Maschinenschaden automatisiert aus dem Brechraum auszuwerfen. Ebenso kann der Brechspalt in beiden Brechstufen während des Brechprozesses über die Steuerung beliebig verstellt werden, um unmittelbar auf sich verändernde Materialeigenschaften beim Aufgabegut zu reagieren. Optional ist der Einsatz einer nachgeschalteten Siebeinheit möglich, beispielsweise um Überkornanteile erneut dem Sekundärbrecher zuzuführen.

Die Walzenbrecheranlage kann je nach Betreiberwunsch sowohl raupen- als auch radmobil ausgeführt werden. Ebenso können die Brecher als Einzelmodule auch in stationären Recyclinganlagen für ein Plus in der Asphaltaufbereitung sorgen.

Je nach Ausführungsgröße erreichen die Brecher Durchsätze von mehr als 300 t/h. Um einen effizienten Betrieb der Anlage sicherzustellen, übernimmt eine Steuerung die optimale Beschickung. Im Wissen um die Anforderungen der Anwender in Sachen Verfügbarkeit, wurden alle Einheiten des Herstellers mit einem Schnellwechselkonzept ausgerüstet, dank dem sich die Walzensysteme innerhalb kürzester Zeit austauschen lassen.

EINSATZGEBIETE WALZENBRECHER

Die passende Lösung für Ihre Prozessanforderung

Der ACR ASPHALTBRECHER

Mit der Entwicklung des Asphaltcrushers hat sich die Crush + Size Technology die Herausforderung gestellt, das sehr aufwendige Handling von Fräsgut, Aufbruchasphalt und Asphaltschollen mit der schonenden Zerkleinerung in einem Brecher zu kombinieren. Ziel ist es, den Straßenaufbruch in seinen unterschiedlichsten Erscheinungen der Platten- oder Schollenform oder des Fräsguts kontinuierlich und mit hoher Qualität verarbeiten zu können, um ein grobkörniges Endprodukt herstellen zu können das kleiner 80mm entspricht.

Der SGC SAND- UND SPLITTBRECHER

Der SGC – Sand und Splitt Brecher ist speziell für die Herstellung kleinerer Fraktionen konzipiert. Aufgabegrößen bis 100mm können je nach Zielkorngröße mit oder ohne Kreislaufprozess in hochwertige Splittfraktionen überführt werden. Durch den schonenden Brechvorgang wird ein grobkörniges Granulat mit geringsten Sand- und Feinanteilen produziert.

EINSATZGEBIETE WALZENBRECHER

Die passende Lösung für Ihre Prozessanforderung

SPRECHEN SIE MIT UNSEREN EXPERTEN