Für die Kalksteinaufbereitung zur Beschickung des Drehrohr- oder Schachtofens ist es nötig, ein bestimmtes Kornband zu erzielen. Insbesondere der sehr geringe Feinanteil und der verschwindend geringe Anteil an Überkorn der DRC-Serie und unserer Sizer sind für die energieeffiziente Aufbereitung von Kalksteinen für den Brennprozess im Drehrohr- oder Schachtofen von hoher Bedeutung.

KALKSTEIN, GIPS UND MARMOR BRECHEN

Viel kubisches Grobkorn mit geringsten Feinanteilen

MÖGLICHST WENIG VERLUSTE

SO VIEL GROBKORN WIE MÖGLICH

Die mechanische Synchronisierung der Walzen sorgt für das Erreichen der kubischen Kornform. Durch die Synchronisierung sind die Werkzeuge in jeder Lage so zueinander positioniert, dass die geometrische Ausgestaltung eine kubische Kornform herstellt. Ebenso wird ein effizienter Einzug des Materials erreicht.

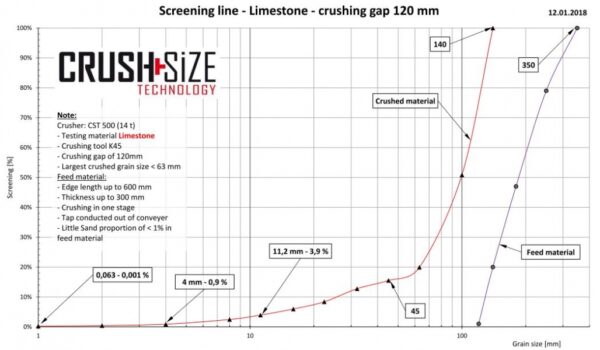

Für die maximale Prozesskontrolle sorgt der hydraulisch einstellbare Brechspalt. Damit können die benötigten Körnungsgrößen effizient und präzise eingestellt werden.

KUBISCHES GROBKORN

Insbesondere bei der Herstellung von Zement, wo ein grobkörniger Kalkstein im Schachtofen oder im Drehrohrofen benötigt wird, ist die Prozesseigenschaft des grobkörnigen Brechens der DRC-Serie von besonderer Bedeutung.

Was für die Aufbereitung von Kalkstein gilt, trifft in vielen Fällen auch auf die Verarbeitung von Gips und Marmor zu.

EMPFOHLENE MASCHINENTYPEN

Die DRC-Baureihe eignet sich besonders für die effiziente Zerkleinerung von Kalkstein, Gips und Marmor, da die Endkörnung dank der flexiblen Brechspaltregulierung optimal eingestellt werden kann. Der DRC 900 oder 800 kann zur Vorzerkleinerung eingesetzt werden, wo Aufgabekorngrößen bis 1.200 mm auf eine Endkorngröße < 300 mm zerkleinert werden. In der Nachbrechstufe empfiehlt sich ein nachgeschalteter DRC 700 oder 550, um Korngrößen von z.B. < 80 mm oder < 120 mm grobkörnig zu produzieren.

Auch die Maschinenserie Sizer (SZR) ist mit einer mechanischen Synchronisierung der Walzenrotation für eine effiziente Zerkleinerung ausgestattet. Damit kann auch sie sehr effektiv in der Primär- und Sekundärzerkleinerung einsetzt werden, wenn man auf die besonderen Eigenschaften der DRC-Serie (Spaltverstellung, Überlastsicherung) verzichten kann.